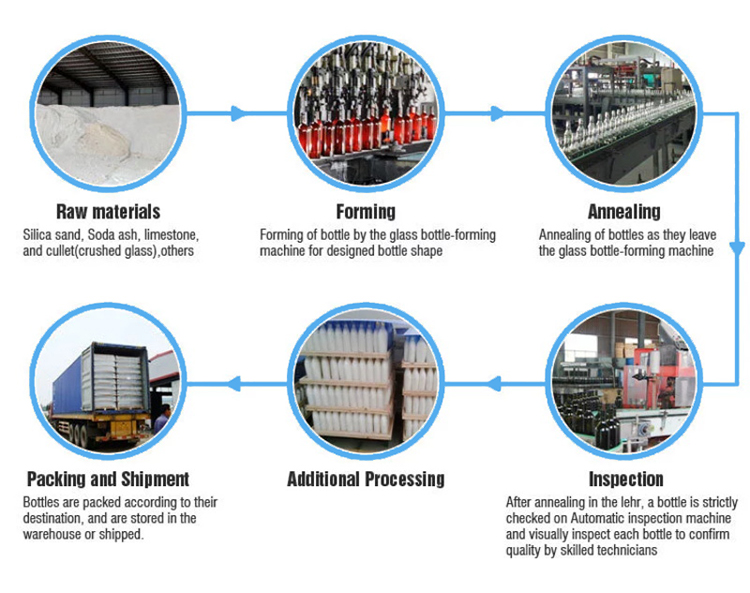

Kogel:Glazen flessen en potten zijn gemaakt van drie natuurlijke ingrediënten: kwartszand, soda-cash en kalksteen.De materialen worden vermengd met gerecycled glas, 'scherven' genoemd.Cullet is het hoofdingrediënt in de glazen flessen en containers.Wereldwijd bevatten onze glazen verpakkingen gemiddeld 38% gerecycled glas.De grondstoffen (kwartszand, natriumcarbonaat, kalksteen, veldspaat, enz.) worden vermalen, de natte grondstoffen worden gedroogd en de ijzerhoudende grondstoffen worden behandeld met ijzerverwijdering om de kwaliteit van glas te waarborgen.

Oven:Het batchmengsel gaat naar de oven, de oven wordt verwarmd door gas en elektriciteit tot ongeveer 1550 graden Celsius om gesmolten glas te creëren.De oven draait 24 uur per dag, zeven dagen per week en kan elke dag enkele honderden tonnen glas verwerken.

Raffinaderij:Wanneer het gesmolten glasmengsel uit de oven komt, stroomt het in een raffinaderij, die in wezen een opvangbassin is dat bedekt is met een grote kroon om de warmte vast te houden.Hier koelt het gesmolten glas af tot ongeveer 1250 graden Celsius en ontsnappen de luchtbellen die erin zitten.

voorhaard:Het gesmolten glas gaat dan naar de voorhaard, die de glastemperatuur op een uniform niveau brengt voordat het de feeder binnengaat.Aan de eindinvoer snijdt een schaar het gesmolten glas in "klodders", en elke klodder wordt een glazen fles of pot.

Vormmachine:Het eindproduct begint vorm te krijgen in de vormmachine wanneer elke klodder in een reeks vormen valt.Perslucht wordt gebruikt om de klomp in een glazen container te vormen en uit te zetten.Het glas blijft afkoelen op het punt in het productieproces en daalt tot ongeveer 700 graden Celsius.

Gloeien:Na de vormmachine doorloopt elke glazen fles of pot een gloeistap.Gloeien is nodig omdat de buitenkant van de container sneller afkoelt dan de binnenkant.Het gloeiproces verwarmt de container opnieuw en wordt vervolgens geleidelijk afgekoeld om spanning te verminderen en het glas te versterken.Glazen containers worden verwarmd tot ongeveer 565 graden Celsius en vervolgens langzaam afgekoeld tot 150 graden Celsius.Vervolgens gaan de glazen flessen en potten naar de code-endcoater voor een laatste buitencoating.

Glazen flessen en potten inspecteren:Elke glazen fles en pot wordt onderworpen aan een reeks inspecties om ervoor te zorgen dat ze aan de hoogste normen voldoen.Meerdere camera's met hoge resolutie in machines scannen elke minuut wel 800 glazen flessen.De camera's zitten onder verschillende hoeken en kunnen minuscule defecten opvangen.Een ander onderdeel van de inspectieprocessen zijn machines die druk uitoefenen op de glazen containers om de wanddikte, sterkte en of de container goed afsluit te testen.De experts inspecteren ook handmatig en visueel willekeurige monsters om de kwaliteit te waarborgen.

Als een glazen fles of glazen pot niet door de keuring komt, gaat hij terug in het glasproductieproces als glasscherven.Containers die door de keuring komen, worden klaargemaakt voor transportaan producenten van voedingsmiddelen en dranken,die ze vullen en vervolgens distribueren naar supermarkten, restaurants, hotels en andere winkellocaties zodat shoppers en klanten ervan kunnen genieten.

Glas is eindeloos recyclebaar en een container van gerecycled glas kan in slechts 30 dagen van de prullenbak naar het winkelschap gaan.Dus zodra consumenten en restaurants hun glazen flessen en potten recyclen, begint de glasproductiecyclus opnieuw.

Glazen fles is de belangrijkste verpakkingscontainer voor de voedsel-, medicijnen- en chemische industrie.Het heeft veel voordelen, het is niet giftig, smaakloos, de chemische stabiliteit is goed, gemakkelijk af te dichten, goede luchtdichtheid, het is transparant materiaal en kan van de buitenkant van de verpakking tot de werkelijke situatie van de kleding worden waargenomen .Dit soort verpakking is nuttig voor de opslag van goederen, het heeft een zeer goede opslagprestatie, het oppervlak is glad, gemakkelijk te desinfecteren en te steriliseren en het is de ideale verpakkingscontainer.

Glas dat vrijwel geen kleur heeft, wordt kleurloos glas genoemd.Kleurloos is de voorkeursterm in plaats van het woord helder.Helder verwijst naar een andere waarde: de transparantie van het glas en niet de kleur.Het juiste gebruik van het woord helder zou in de zin "heldere groene fles" zijn.

Aquamarijnkleurig glas is een natuurlijk resultaat van zowel het natuurlijk voorkomende ijzer dat in de meeste zandsoorten voorkomt, of door de toevoeging van ijzer aan de mix.Door de hoeveelheid zuurstof in de vlam die wordt gebruikt om het zand te smelten te verminderen of te verhogen, kunnen fabrikanten een meer blauwgroene kleur of een groenere kleur produceren.

Ondoorzichtig wit glas wordt gewoonlijk melkglas genoemd en soms Opaal of wit glas genoemd.Het kan worden geproduceerd door toevoeging van tin, zinkoxide, fluoriden, fosfaten of calcium.

Groen glas kan worden gemaakt door toevoeging van ijzer, chroom en koper.Chroomoxide zal geelachtig groen tot smaragdgroen produceren.Combinaties van kobalt, (blauw) gemengd met chroom (groen) geven een blauwgroen glas.

Amberkleurig glas wordt gemaakt van de natuurlijke onzuiverheden in zand, zoals ijzer en mangaan.Additieven die Amber maken zijn onder meer nikkel, zwavel en koolstof.

Blauw glas is gekleurd met ingrediënten als kobaltoxide en koper.

Paars, amethist en rood zijn glaskleuren die meestal afkomstig zijn van het gebruik van nikkel- of mangaanoxiden.

Zwart glas wordt meestal gemaakt van hoge ijzerconcentraties, maar kan ook andere stoffen bevatten zoals koolstof, koper met ijzer en magnesiumoxide.

Of de batch nu bedoeld is om helder of gekleurd glas te zijn, de gecombineerde ingrediënten staan bekend als het batchmengsel en worden naar een oven getransporteerd en verwarmd tot een temperatuur van ongeveer 1565°C of 2850°F.Eenmaal gesmolten en gecombineerd, gaat het gesmolten glas door een raffinaderij, waar ingesloten luchtbellen kunnen ontsnappen en vervolgens wordt het afgekoeld tot een uniforme maar nog steeds vormbare temperatuur.Een feeder duwt vervolgens het vloeibare glas met een constante snelheid door nauwkeurig gedimensioneerde openingen in een hittebestendige matrijs.Schaarbladen snijden het opkomende gesmolten glas op het precieze moment om langwerpige cilinders te creëren die klodders worden genoemd.Deze klodders zijn individuele stukken, klaar om te worden gevormd.Ze gaan een vormmachine binnen waar ze, met behulp van perslucht om ze uit te zetten om een matrijs met de gewenste uiteindelijke vorm te vullen, in containers worden gemaakt.

Posttijd: sep-07-2021